摘要:电火花线切割加工实验步骤包括准备阶段、设备调试阶段、加工阶段和后续处理阶段。首先进行工件和材料准备,接着启动设备并进行参数调试,之后进行正式的电火花线切割加工,最后检查加工质量并进行必要的后续处理,如清理现场和进行设备维护。该实验过程对操作人员的技能和经验要求较高,以确保加工质量和设备安全。

本文目录导读:

电火花线切割加工是一种先进的制造技术,广泛应用于各种工业领域,本实验旨在通过实际操作,让学生掌握电火花线切割加工的基本原理、设备操作及工艺参数设置,提高实践能力和创新意识,本文将详细介绍电火花线切割加工实验步骤,以确保实验过程规范、安全、有效。

实验准备

1、实验设备:电火花线切割机床、工作液箱、电极丝、夹具等。

2、实验材料:选定合适的金属材料,如铜、铝、钢等。

3、实验环境:确保实验环境干燥、整洁,无粉尘、无振动。

4、安全准备:佩戴专业防护眼镜、绝缘手套,确保实验过程安全。

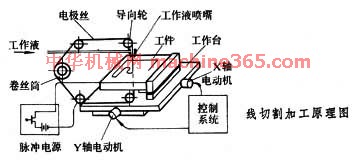

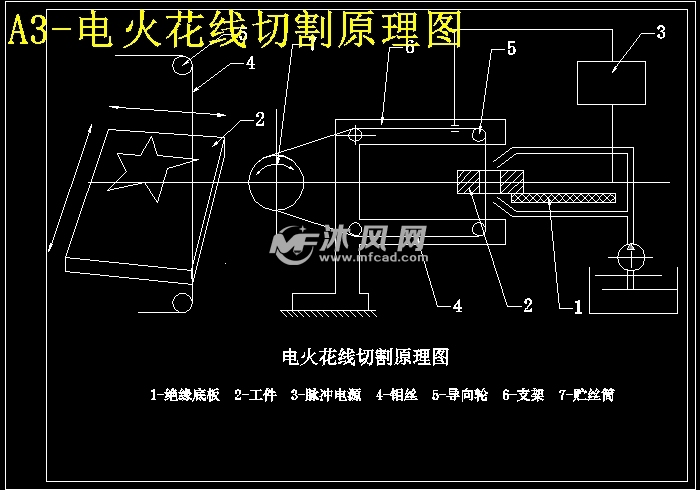

电火花线切割加工原理简述

电火花线切割加工是利用电火花加工原理,通过电极丝与工件之间脉冲放电产生的电蚀作用,对工件进行切割的一种加工方法,其基本原理包括电极丝与工件的接触、脉冲放电、电蚀去除材料等过程。

实验步骤

1、设备开机检查

(1)检查电火花线切割机床的电源、控制系统、工作液循环系统是否正常。

(2)打开机床电源,检查各部件运行是否平稳,有无异常声音。

2、夹具安装与工件固定

(1)选择合适的夹具,将夹具安装在机床上。

(2)将待加工的金属材料固定在夹具上,确保工件牢固。

3、电极丝安装与调整

(1)将电极丝安装在机床的电极丝夹持装置上。

(2)调整电极丝的位置,使其与工件表面保持合适距离。

4、设置工艺参数

(1)根据实验需求和材料特性,选择合适的脉冲电源、脉冲宽度、脉冲间隔等参数。

(2)设置电极丝进给速度、工作液流量等参数。

5、编程与调试

(1)根据实验要求,使用机床的编程软件编制切割程序。

(2)将编制好的程序输入机床,进行调试。

6、开始加工

(1)确认无误后,开始加工,观察机床运行状态,确保加工过程平稳。

(2)注意监听机床运行时的声音,如有异常,立即停机检查。

7、加工过程监控与调整

(1)在加工过程中,密切观察电极丝与工件的接触情况,确保加工质量。

(2)根据加工情况,适时调整工艺参数,如进给速度、工作液流量等。

8、加工完成

(1)加工完成后,关闭机床电源,停止工作液循环。

(2)取下加工好的工件,检查加工质量,记录实验结果。

9、设备维护与清理

(1)清理机床表面及工作区域,保持整洁。

(2)对机床进行日常维护保养,如润滑、紧固等。

实验结果分析与讨论

对实验得到的工件进行质量分析,包括尺寸精度、表面质量等方面,根据实验结果,分析工艺参数对加工质量的影响,讨论优化方案,通过实验结果的分析与讨论,加深对电火花线切割加工原理及工艺参数的理解。

实验注意事项与安全要求

1、实验过程中,严格遵守操作规程,确保人身安全。

2、穿戴专业防护眼镜和绝缘手套,防止飞溅物伤害和电击。

3、定期检查设备运行状态,确保设备安全可靠运行。

4、加工过程中,禁止触摸电极丝与工件接触区域,避免烫伤。

5、如有异常情况,立即停机检查,排除故障后方可继续实验。

6、实验结束后,及时清理工作区域,保持环境整洁。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号