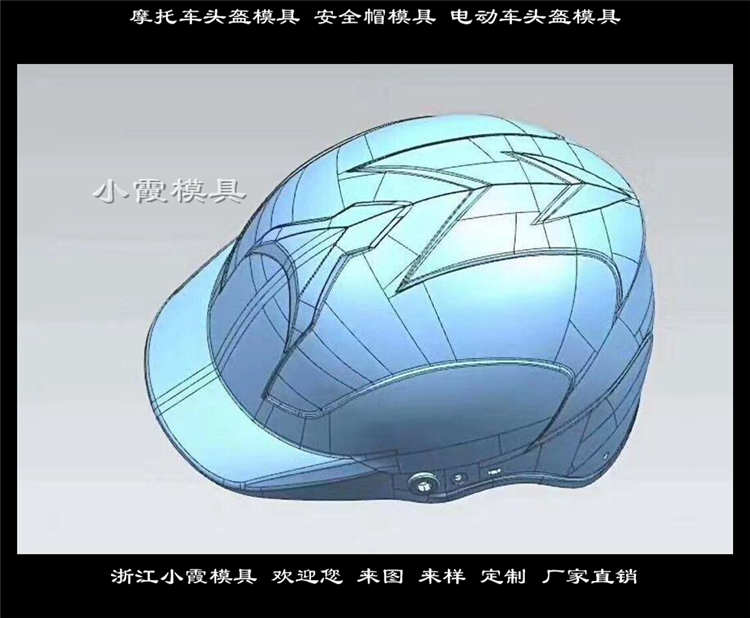

摘要:本文介绍了安全帽注塑模具的设计过程。该设计首先根据安全帽的形状和尺寸进行模具结构的设计,包括模具的组成部分、模具的装配和定位等。根据所需材料选择适当的注塑工艺参数,并进行模具的试制和调试。该设计旨在确保安全帽的生产效率和质量,同时确保工人在生产过程中的安全。整体设计简洁、实用,能够满足安全帽生产的需求。

本文目录导读:

概述

安全帽注塑模具设计是制造高质量安全帽的关键环节之一,模具设计涉及到产品的结构、材料、工艺等多个方面,对于保证产品质量、生产效率及成本控制具有重要意义,本文将详细介绍安全帽注塑模具设计的过程及要点。

设计前的准备

1、产品分析:了解安全帽的形状、尺寸、材料要求等基本信息,分析产品的结构特点和难点。

2、材料选择:根据产品要求和实际生产情况,选择合适的塑料材料,如聚乙烯、聚碳酸酯等。

3、工艺要求:确定生产工艺参数,如注射压力、温度、注射速度等。

模具结构设计

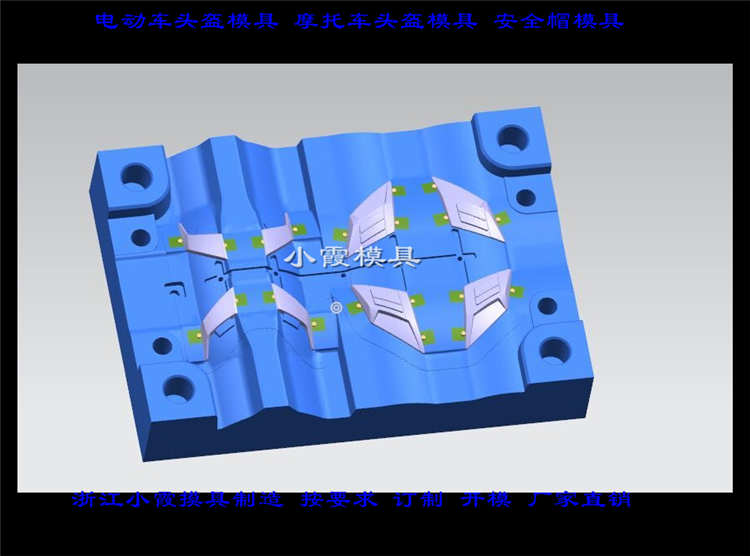

1、总体布局:根据产品特点,设计模具的总体布局,包括定模、动模、浇注系统、顶出系统等。

2、浇注系统设计:浇注系统是将塑料熔体注入模具的关键部分,包括主流道、分流道及进料点,设计时应确保塑料均匀分布,避免喷射和滞留。

3、型芯设计:型芯是形成安全帽内部空间的部件,需根据产品内部结构进行设计,保证尺寸精度和表面质量。

4、型腔设计:型腔是形成安全帽外观的部分,需考虑产品外观、脱模方式及排气系统。

5、顶出系统设计:顶出系统用于将产品从模具中顶出,设计时应确保顶出力度均匀,避免产品变形。

模具材料选择

模具材料的选择直接影响到模具的使用寿命和制造成本,常用的模具材料包括钢材、铝合金等,选择材料时,需考虑材料的硬度、耐磨性、抗腐蚀性等性能,同时要考虑成本因素。

模具制造工艺及加工流程

1、模具制造工艺:包括数控加工、电火花加工、线切割等。

2、加工流程:根据模具结构设计图纸,进行模具零件的加工、装配及调试。

模具调试与优化

1、模具调试:在注塑机上进行模具调试,检查模具的开合模、顶出、注射等动作是否正常。

2、产品试制:通过试制产品,检查产品的外观、尺寸、性能等是否符合要求。

3、模具优化:根据试制结果,对模具进行优化改进,提高产品质量和生产效率。

安全帽注塑模具设计的注意事项

1、充分考虑产品的结构特点和材料性能,确保模具设计的合理性。

2、浇注系统设计中,注意塑料的均匀分布,避免喷射和滞留现象。

3、顶出系统设计时,确保顶出力度均匀,避免产品变形。

4、模具材料的选择要综合考虑性能、成本及使用寿命等因素。

5、在模具调试与优化过程中,及时发现并解决问题,提高模具的性能和产品质量。

安全帽注塑模具设计是制造高质量安全帽的关键环节之一,在设计过程中,需充分考虑产品的结构、材料、工艺等多个方面,确保模具设计的合理性,要注意模具材料的选择、制造工艺及加工流程、调试与优化等方面的工作,以提高模具的性能和产品质量,通过优化改进,实现安全帽的高效、低成本制造。

未来发展趋势

随着科技的不断进步,安全帽注塑模具设计将朝着自动化、智能化方向发展,模具设计将更多地采用数字化技术,如CAD、CAE、CAM等,提高设计效率和精度,随着新材料的应用和新工艺的发展,安全帽注塑模具的设计将更加多样化、高效化,为安全帽制造业的发展提供有力支持。

案例分析

以某型号安全帽的注塑模具设计为例,该安全帽具有较大的内部空间和复杂的外观结构,在模具设计中,采用了先进的CAD设计软件进行了三维建模和结构设计,在浇注系统设计中,通过多次试制和调试,实现了塑料的均匀分布,在顶出系统中,采用了气压和机械顶出相结合的方式,确保产品顺利脱模且不变形,通过优化改进,最终实现了安全帽的高效、低成本制造,该案例展示了安全帽注塑模具设计的实践应用及成果。

安全帽注塑模具设计是一项复杂而重要的工作,通过深入了解产品的结构、材料、工艺等方面,合理设计模具结构,选择合适的模具材料,优化制造工艺及加工流程,最终实现安全帽的高效、低成本制造,随着科技的不断进步,数字化技术和新工艺的应用将进一步提高安全帽注塑模具设计的水平。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...